Мотор Volkswagen ЕА211 1.6 MPI: сорваться с цепи и пойти под распил

Я никогда не считал полноценным вхождением на наш рынок создание чисто сборочных производств зарубежных автомобильных концернов. Всерьез и надолго – это если в дополнение к главному конвейеру компания еще и моторный завод строит. Согласных делиться технологиями мало – к немногочисленной когорте смельчаков относится Volkswagen, который построил под Калугой современное производство, рассчитанное на выпуск до 600 двигателей в сутки. Концерн, который только в контроль качества вбухал 8,6 млн евро, вряд ли преследует лишь сиюминутные интересы.

Пока производство работает не на полную мощность и выпускает двигатели одной модели. Это представитель современного модульного семейства ЕА211. Мотор с распределенным впрыском топлива 1.6 MPI не оснащен турбонаддувом, но это самый современный атмосферник, существенно отличающийся от двигателей предыдущего поколения.

С агрегатами семейства EA111, что устанавливали на Polo и Rapid российской сборки до середины 2015 года, новичка роднят лишь межцентровые расстояния цилиндропоршневой группы. ЕА211 компактнее, легче, в нем меньше деталей, а мощность выше – 110 л.с. против 105 сил. И, что крайне важно, его проще ремонтировать.

О моторах Volkswagen мы знаем не понаслышке. Редакция ЗР купила один из первых серийных Polo калужской сборки с двигателем CFNA семейства EA111. С ним были проблемы уже с первых тысяч километров. При холодном пуске раздавался отчетливый стук. Нам заменили по гарантии девять гидротолкателей из шестнадцати. Помогло ненадолго – стук появился вновь. К 50 тысячам пробега сменили поршни: оказывается, тепловой зазор поршней с цилиндрами на моторах первых партий был больше, чем нужно. Но когда пробег перевалил за 100 тысяч, двигатель вновь стал клацать при холодном пуске, – так и уехал из редакции к новому владельцу. Решена ли эта проблема в агрегате ЕА211?

Алюминиевые заготовки головки блока цилиндров поступают с ульяновского завода компании Nemak. В Калуге их обрабатывают в машинах закрытого типа сухим способом. От стружки очищают в обдувочных боксах. Потом без подогрева и охлаждения запрессовывают сёдла и направляющие втулки клапанов. Промывают головку лишь один раз – перед финальной сборкой, то есть перед установкой пружин и клапанов. Алюминиевые заготовки головки блока цилиндров поступают с ульяновского завода компании Nemak. В Калуге их обрабатывают в машинах закрытого типа сухим способом. От стружки очищают в обдувочных боксах. Потом без подогрева и охлаждения запрессовывают сёдла и направляющие втулки клапанов. Промывают головку лишь один раз – перед финальной сборкой, то есть перед установкой пружин и клапанов.Алюминиевые заготовки головки блока цилиндров поступают с ульяновского завода компании Nemak. В Калуге их обрабатывают в машинах закрытого типа сухим способом. От стружки очищают в обдувочных боксах. Потом без подогрева и охлаждения запрессовывают сёдла и направляющие втулки клапанов. Промывают головку лишь один раз – перед финальной сборкой, то есть перед установкой пружин и клапанов. |  Литую заготовку чугунного коленчатого вала укладывают на ложементы. В дальнейшем от операции к операции она перемещается по подвесному конвейеру. Литую заготовку чугунного коленчатого вала укладывают на ложементы. В дальнейшем от операции к операции она перемещается по подвесному конвейеру.Литую заготовку чугунного коленчатого вала укладывают на ложементы. В дальнейшем от операции к операции она перемещается по подвесному конвейеру. |

Внимательно разглядываю поршни нового мотора на сборочном конвейере. Каждый упакован в пакетик, кольца уже установлены. Завод сменил поставщика и ввел дополнительные контрольные операции. Надеюсь, со стуками покончено.

В двигателе вообще много новшеств. Изменены даже точки крепления: мотор семейства ЕА211 наклонен не к радиатору, а назад, к моторному щиту. Головка блока цилиндров развернута на 180 градусов, и выпуск направлен в другую сторону. Мало того, выпускной коллектор встроен в алюминиевую головку блока цилиндров – нейтрализатор крепится прямо к ней.

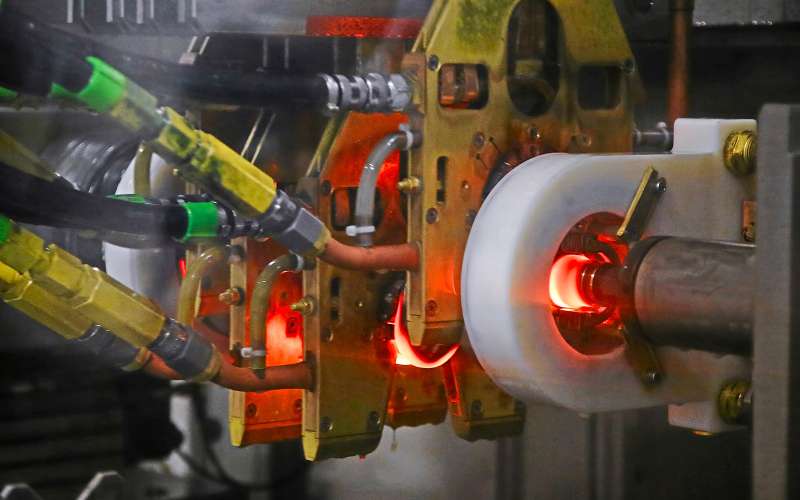

Сначала заготовке подрезают торцы. Потом следуют черновая и чистовая обработка шеек, сверление масляных каналов, мойка и сушка. Все операции делают на современных станках закрытого типа. Сначала заготовке подрезают торцы. Потом следуют черновая и чистовая обработка шеек, сверление масляных каналов, мойка и сушка. Все операции делают на современных станках закрытого типа.Сначала заготовке подрезают торцы. Потом следуют черновая и чистовая обработка шеек, сверление масляных каналов, мойка и сушка. Все операции делают на современных станках закрытого типа. |  Далее – закалка коренных и шатунных шеек, отпуск, шлифовка и балансировка. Многие операции в ходе изготовления вала сопровождаются промежуточным контролем. Далее – закалка коренных и шатунных шеек, отпуск, шлифовка и балансировка. Многие операции в ходе изготовления вала сопровождаются промежуточным контролем.Далее – закалка коренных и шатунных шеек, отпуск, шлифовка и балансировка. Многие операции в ходе изготовления вала сопровождаются промежуточным контролем. |

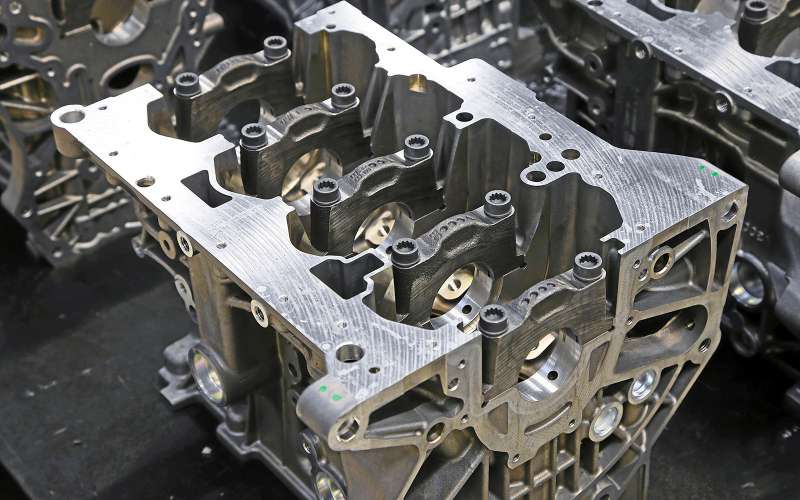

Алюминиевая заготовка блока тоже сделана в Ульяновске. На фото показана установка так называемых хонинговальных очков. Проще говоря – притяжка фальшголовки рабочим моментом, чтобы хонинговать запрессованные в блок чугунные гильзы в напряженном состоянии. Винты для крепления очков – многоразового использования. Алюминиевая заготовка блока тоже сделана в Ульяновске. На фото показана установка так называемых хонинговальных очков. Проще говоря – притяжка фальшголовки рабочим моментом, чтобы хонинговать запрессованные в блок чугунные гильзы в напряженном состоянии. Винты для крепления очков – многоразового использования.Алюминиевая заготовка блока тоже сделана в Ульяновске. На фото показана установка так называемых хонинговальных очков. Проще говоря – притяжка фальшголовки рабочим моментом, чтобы хонинговать запрессованные в блок чугунные гильзы в напряженном состоянии. Винты для крепления очков – многоразового использования. | |

Впускные клапаны теперь – с регулируемыми фазами, механизм газораспределения приводится не цепью, а зубчатым ремнем, а распределительные валы интегрированы в компактный алюминиевый корпус. И этот модуль крепят к головке блока цилиндров вместо клапанной крышки.

Стальные крышки коренных опор коленвала тоже притягивают к алюминиевому блоку рабочим моментом и обрабатывают полученные отверстия в собранном виде. Каждой опоре положена своя крышка, маркированная треугольными метками. Стальные крышки коренных опор коленвала тоже притягивают к алюминиевому блоку рабочим моментом и обрабатывают полученные отверстия в собранном виде. Каждой опоре положена своя крышка, маркированная треугольными метками.Стальные крышки коренных опор коленвала тоже притягивают к алюминиевому блоку рабочим моментом и обрабатывают полученные отверстия в собранном виде. Каждой опоре положена своя крышка, маркированная треугольными метками. |  Коренные опоры разбирают перед установкой вкладышей и коленчатого вала. Потом крышки возвращают на место и притягивают теми же винтами. Раньше у компании были моторы с алюминиевыми блоками (например, BUD и BCA), где крепеж крышек коренных опор нельзя было откручивать – в запчасти поступали блоки с коленвалами в сборе. В двигателе семейства ЕА211 этот недостаток устранен – агрегат ремонтопригоден. Коренные опоры разбирают перед установкой вкладышей и коленчатого вала. Потом крышки возвращают на место и притягивают теми же винтами. Раньше у компании были моторы с алюминиевыми блоками (например, BUD и BCA), где крепеж крышек коренных опор нельзя было откручивать – в запчасти поступали блоки с коленвалами в сборе. В двигателе семейства ЕА211 этот недостаток устранен – агрегат ремонтопригоден.Коренные опоры разбирают перед установкой вкладышей и коленчатого вала. Потом крышки возвращают на место и притягивают теми же винтами. Раньше у компании были моторы с алюминиевыми блоками (например, BUD и BCA), где крепеж крышек коренных опор нельзя было откручивать – в запчасти поступали блоки с коленвалами в сборе. В двигателе семейства ЕА211 этот недостаток устранен – агрегат ремонтопригоден. |

Навесные агрегаты монтируются не на кронштейнах, а прямо к блоку цилиндров и масляному поддону. Пересмотрены системы охлаждения и смазки. Например, термостат объединен в один модуль с водяным насосом. А поддон картера составной: промежуточная масляная ванна алюминиевая, нижняя же – стальная. Прокладок нет: соединения уплотнены герметиком. Особенность такой конструкции – хорошая ремонтопригодность. При повреждении стальной части поддона не сминается маслозаборник. Он расположен достаточно высоко, а нижнюю часть поддона легко снять и починить хоть в полевых условиях. Предусмотрена даже защита силиконом номера двигателя от окисления.

На этом участке устанавливают ремень газораспределительного механизма (предшественник семейства, ЕА111, был с цепным приводом). Хорошо виден шкив впускного распредвала с изменяемыми фазами. Но где же водяной насос? На этом участке устанавливают ремень газораспределительного механизма (предшественник семейства, ЕА111, был с цепным приводом). Хорошо виден шкив впускного распредвала с изменяемыми фазами. Но где же водяной насос?На этом участке устанавливают ремень газораспределительного механизма (предшественник семейства, ЕА111, был с цепным приводом). Хорошо виден шкив впускного распредвала с изменяемыми фазами. Но где же водяной насос? |  Насос объединен в одном корпусе с термостатом, расположен на противоположной от шкивов стороне головки блока и приводится отдельным зубчатым ремнем от шестерни на выпускном распределительном валу. Оригинальное решение, позволяющее избежать обрыва ремня ГРМ при подклинивании помпы. Кроме того, узел находится в удобном для обслуживания месте. Насос объединен в одном корпусе с термостатом, расположен на противоположной от шкивов стороне головки блока и приводится отдельным зубчатым ремнем от шестерни на выпускном распределительном валу. Оригинальное решение, позволяющее избежать обрыва ремня ГРМ при подклинивании помпы. Кроме того, узел находится в удобном для обслуживания месте.Насос объединен в одном корпусе с термостатом, расположен на противоположной от шкивов стороне головки блока и приводится отдельным зубчатым ремнем от шестерни на выпускном распределительном валу. Оригинальное решение, позволяющее избежать обрыва ремня ГРМ при подклинивании помпы. Кроме того, узел находится в удобном для обслуживания месте. |

На сборочном конвейере двигатели дважды подвергают тестированию на стендах, позволяющих выловить малейшее отклонение. Поэтому не каждый собранный двигатель проверяют горячим пуском перед установкой на автомобиль, это делается выборочно. А в лаборатории качества регулярно проводят контрольную проверку нескольких двигателей – с разрушением деталей. Моторы разбирают и распиливают в прямом смысле слова: блоки и головки цилиндров, крепеж и даже коленчатые валы.

Конечно же, идеальных агрегатов не бывает, и наверняка длительная массовая эксплуатация выявит те или иные недостатки нового мотора, что станет поводом для очередной модернизации. Это нормальный процесс. Главное, что в нем будет участвовать и набираться опыта новое поколение российских автомобильных инженеров. Помните, когда-то качественный скачок нашему автопрому помог совершить двигатель вазовской «классики»? Быть может, модульный мотор калужского производства – следующая ступень для рывка?